咨询热线:13798909890

塑料具有重量轻、韧性好、成型易、成本低等优点,因此在现代工业和日用产品中,塑料被越来越多的用来代替玻璃,特别是在光学仪器和包装工业的应用方面发展尤为迅速。

但是这往往要求所用的塑料必须具有透明性要好,耐磨性高,抗冲击韧件好等特点,因此对塑料的成份,注塑整个过程的工艺、设备、模具等,都提出了很高的要求,以保证这些用于代替玻璃的塑料(以下简称透明塑料),表面质量良好,从而达到使用的要求。

目前市场上一般使用的透明塑料有聚甲基丙烯酸甲酯(PMMA)、聚碳酸酯(PC)、聚对苯二甲酸乙二醇脂(PET)、透明尼龙、AS(、聚砜(PSF)等。

其中我们接触得最多的是PC和PET这两种塑料,由下面主要介绍透明塑料PC和PET的特性和注塑工艺。

1、透明塑料的性能

透明塑料首先必须有高透明度,其次要有一定的强度和耐磨性,能抗冲击,耐热性要好,耐化学性要优,吸水率要小,只有这样才能在使用中,满足透明度的要求而性能稳定。

PC是较理想的选择,但由于其原料价贵和注塑工艺较难(不过目前PC价格跌得已经挺低了),PET由于要经过拉伸才能得到好的机械性能,所以多在包装和容器中使用。

2、透明材料如何选择 日用品材料

1、透明膜类:包装用PE、PP、PS、PVC及PET等,农用PE、PVC及PET等

2、透明片板类:用PP、PVC、PET、PMMA及PC等

3、透明管类:用PVC、PA等

4、透明瓶类:用PVC、PET、PP、PS及PC等。

照明器材材料

主要用作灯罩,常用PS、改性PS、AS、PMMA及PC等。

光学仪器材料

1、硬质镜体:主要用CR-39和J.D两种

2、隐形眼镜:常用HEMA。

玻璃材料

1、交通玻璃:常用PMMA和PC两种

2、建筑玻璃:常用PVF和PET。

太阳能材料

常用PMMA、PC、GF-UP、FEP、PVF及SI等。

光纤材料

芯层用PMMA或PC,包覆层为含氟烯烃聚合物、含氟甲基丙烯酸甲酯类。

光盘材料

常用PC、PMMA。

透明封装材料表面增硬的PMMA、FEP、EVA、EMA、PVB等。

3、透明塑料注塑应注意的共同问题

透明塑料由于对透光率要高,必然也对塑料制品表面质量要求严格,不能有任何斑纹、气孔、泛白、雾晕、黑点、变色、光泽不佳等缺陷,因而在整个注塑过程中对原料、设备、模具、甚至产品的设计,都要十分注意和提出严格甚至特殊的要求。

其次由于透明塑料大多熔点高、流动性差,因此为保证产品的表面质量,往往要在较高温度下进行注塑,注射压力、注射速度等工艺参数也均需作细微调整,使注塑时既能充满模,又不会产生内应力而引起产品变形和开裂。

下面就其在原料准备、对设备和模具要求、注塑工艺和产品的原料处理几方面,谈谈应注意的事项。

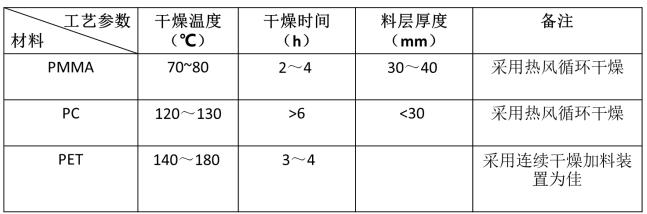

(1) 原料的准备与干燥 由于在塑料中含有任何一点杂质,都可能影响产品的透明度,因此和储存、运输、加料过程中,必须注意密封,保证原料干净。特别是原料中含有水分,加热后会引起原料变质,所以一定要干燥,并在注塑时,加料必须使用干燥料斗。

还要注意一点的是干燥过程中,输入的空气最好应经过滤、除湿,以便保证不会污染原料。其干燥工艺如下表所示:

(2) 机筒、螺杆及其附件的清洁 为防止原料污染和在螺杆及附件凹陷处存有旧料或杂质,特别是热稳定性差的树脂存在,在使用前、停机后都应用螺杆清洗剂清洗干净各附件,使其不得粘有杂质,当没有螺杆清洗剂时,可用PE、PS等树脂清洗螺杆。

当临时停机时,为防止原料在高温下停留时间过长,引起降解,应将干燥机和机筒温度降低,如PC、PMMA等机筒温度都要降至160℃以下(料斗温度对于PC应降至100℃以下)。

(3) 在模具设计上应注意的问题 为了防止出现回流不畅,或冷却不均造成塑料成型不良,产生表面缺陷和变质,一般在模具设计时,应注意以下几点。

a)壁厚应尽量均匀一致,脱模斜度要足够大;

b)过渡部分应逐步、圆滑过渡,防止有尖角、锐边产生,特别是针对PC产品的模具一定不要有缺口;

c)浇口、流道尽可能宽大、粗短,且应根据收缩冷凝过程设置浇口位置,必要时应加冷料阱;

d)模具表面应光洁,粗糙度低(最好低于0.8);

e)排气孔、槽必须足够,以及时排出空气和熔体中的气体;

f)除PET外,壁厚不要太薄,一般不得小于1 mm。

(4) 注塑工艺方面应注意的问题 为了减少内应力和表面质量缺陷,在注塑工艺方面应注意以下几方面的问题(包括注塑机的要求)。

a)应选用专用螺杆、带单独温控射嘴的注塑机;

b)注射温度:在塑料树脂不分解的前提下,宜用较高注射温度;

c)注射压力:一般较高,以克服熔料粘度大的缺陷,但压力太高会产生内应力造成脱模因难和变形;

d)注射速度:在满足充模的情况下,一般宜低,最好能采用慢-快-慢多级注射;

e)保压时间和成型周期:在满足产品充模,不产生凹陷、气泡的情况下,宜尽量短,以尽量减低熔料在机筒的停留时间;

f)螺杆转速和背压:在满足塑化质量的前提下,应尽量低,防止产生解降的可能;

g)模具温度:制品的冷却好坏,对质量影响极大,所以模温一定要能精确控制其过程,有可能的话,模温宜高一些好。

4、 PC、PET不同透明塑料的注塑成型工艺

(1) PC的工艺特性

PC粘度大,融料温度高,流动性差,回此必须以较高温度注塑(270-320℃之间),相对来说料温调节范围较窄,工艺性不如PMMA。注射压力对流动性影响较小,但因粘度大,仍要较大注射压力,相应为了防止内应力产生,保压时间要尽量短。

收缩率不大,尺寸稳定,但产品内应力大,易开裂,所以宜用提高温度而不是压力去改善流动性,并且从提高模具温度、改善模具结构和后处理去减少开裂的可能;

当注射速度低时,浇口处易生波纹等缺陷,放射嘴温度要单独控制,模具温度要高,流道、浇口阻力要小。

(2) PET的工艺特性

PET成型温度高,且料温调节范围窄(260-300℃),但熔化后流动性好,故工艺调节性差,且往往在射嘴中要加防延流装置。其机械强度及性能注射后不高,必须通过拉伸工序和改性才能改善性能。

模具温度的准确控制,是防止翘曲、变形的重要因素,因此建议采用热流道模具;模具温度要高,否则会引起表面光泽差和脱模困难。