咨询热线:13798909890

工程聚合物是一种特殊的、高性能的合成塑料,具有优良的综合性能,刚性大,蠕变小,力学强度高,耐热性好,电绝缘性好,可在环境苛刻的场合下长期使用。设计得当可以被塑造成机械功能强的半精密部件或结构部件,并为替代金属齿轮实现“ 以塑代钢”提供可能。工程塑料又可以细分分为通用工程塑料和特种工程塑料 2 类,其中可以成型齿轮的工程塑料有聚酰胺(PA)、聚碳酸酯(PC)、聚甲醛(POM)、丙烯腈/丁二烯/苯乙烯共聚物(ABS)和热塑性弹性体、聚酰亚胺(PI)、聚苯硫醚(PPS)、聚酯(PBT)、聚醚醚酮(PEEK)和液晶聚合物(LCP)等。

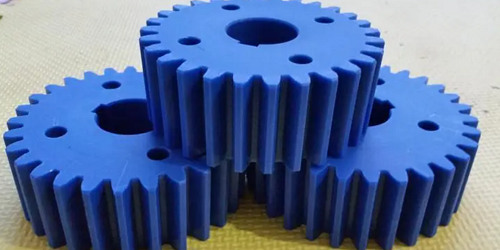

聚酰胺(PA)齿轮

聚酰胺(PA)材料具有热塑性材料的硬度,有良好的抗冲击性能和冲击韧性。某些情况下比金属性能更好,已经广泛应用于齿轮、凸轮和轴承的制作。但是它的热变形温度相对较低;制品在放置后有较大的吸水性,产生的残余应力会造成制品表面缺陷,改变表面的厚度,使屈服强度增大,韧性降低;使用过程中也会产生蠕变性。因此,为提升 PA 的性能,可进行共混改性来得到不同性能的共聚 PA。

PA 齿轮在结晶度方面,属于半结晶材料,可实现从固体到熔体的急剧转变。PA 在注塑成型时会受到结晶度的影响,通过对注塑成型 PA66 齿轮的研究发现,注塑过程中模具温度对制品的结晶度影响较大,球结晶在结晶过程中会有大小的变化,甚至最终导致制品的缺陷。在不同注射参数下,使用 PA66 材料的圆盘进行磨损机制研究,改变模具温度可以获得不同的微观球晶结构,球晶随壁面温度升高而变大。因此,为得到合适的制品,需要通过机加工方式来改善齿轮表面形貌。测试过程中,不同滑移率下,齿轮表面结晶处会产生不同程度的重结晶,并随着时间而增加。

PA 齿轮具有良好的润滑性,但在高负载情况下,齿轮的寿命会缩短、失效会增多。因此,仅凭借 PA 齿轮自身润滑性是不够的。为减少齿轮间的啮合磨损,Tavčar 等研究发现,以聚四氟乙烯 (PTFE)作为润滑剂会显著降低啮合摩擦系数,将 PTFE 添加到 PA 后,观察到摩擦明显减少,并实现60%以上的摩擦系数降低和 41%的工作温度降低,可在提高寿命的同时获得更大的扭矩动力,而在 PTFE与聚甲醛的结合应用中,却发现其不能显著提高齿轮的摩擦学性能。

聚甲醛 (POM) 齿轮

随着塑料齿轮的应用越来越多,应用要求已经从齿轮精度转向承载性能。聚甲醛(POM)材料良好的力学性能,可以集精度和承载为一身应用到齿轮的注塑成型。作为高结晶的线型聚合物,它是耐热塑胶的典范。通过注塑成型,POM 材料可以制成坚硬致密的抗疲劳、抗磨损齿轮,具有冲击性好,摩擦系数小,自润滑性能好的优势,因此,POM 是聚合物齿轮的首选工程材料。其缺点是成型制品时有收缩的趋势,并且容易产生缺陷。

在 POM 齿轮的成型工艺条件方面,注塑过程中的注射速度、模具温度、锁模压力和冷却时间对 POM 齿轮的注塑成型有着重要的影响。 POM 齿轮的成型质量和加工收缩率的变化有很大的影响,并会反映在结晶度上。注射速度、模具温度和冷却时间都会对 POM 制品的结晶产生影响,造成的制品缺陷和结晶行为会影响齿轮的力学性能,因此,良好的工艺组合可提高 POM 齿轮成型质量。

在 POM 齿轮的磨损失效方面,齿轮磨损会影响到齿轮的寿命,磨损与齿轮间的磨损系数有着紧密的联系,但磨损系数的评估的影响因素有很多需综合考虑。不同材料的齿轮的磨损机制不同,为探究不同材料齿轮啮合过程中的磨损机制, POM 直齿轮与钢齿轮副啮合时的磨损机制,较软的聚合物必然是材料磨损的一方。涂片的作用是检测齿轮间产生的扭矩,即产生的扭矩超过其弹性极限便会发生永久变形,从而获得磨损机制特征,提出基于聚合物非线性特性的迭代模型来描述 POM 齿轮的磨损机制,该模型可以获得每个负载下的永久和塑性变形。此外,通过磨损预测模型来确定磨损过程中的去除材料量。

聚碳酸酯(PC)齿轮

聚碳酸酯(PC)材料属于无色的玻璃态无定型聚合物,具有高冲击强度、尺寸稳定性好、蠕变小和良好的加工成型性能等优点。但是在较高温度的影响下 PC 易发生老化,因此在较高温度下使用此种材料需要对制品表面进行保护,进而延长 PC 的使用寿命。PC 制成的齿轮,由于材料无色透明,齿轮外观会十分精美,并且可安装在精密仪器仪表中,进行齿轮传动或者作为工艺装饰品,但其制成的齿轮会存在径向的齿形变,对于此种缺陷,需要进行精确地齿轮模拟仿真才可获得。实际中要对 PC 材料的齿轮进行表面处理,以减少齿面磨损。

聚醚醚酮(PEEK)齿轮

由于对聚合物齿轮的要求越来越高,就需要使用工程塑料达到齿轮工况要求,聚醚醚酮(PEEK)具有优异的力学、化学和热性能,比其他特种工程塑料更有优势。高温下的 PEEK 材料拉伸强度和弯曲模量依旧很高,并表现出可靠的耐蠕变和抗疲劳的性能,可以长期在 200 ℃的高温下使用。PEEK 齿轮也可在较大负载条件下实现动力传输,是当今模塑齿轮中的顶级工程材料。

聚苯硫醚齿轮

聚苯硫醚(PPS)具有硬度高,尺寸稳定性好,耐疲劳和耐化学性能的优点, 是高温、腐蚀性环境中齿轮的首选材料,现在 PPS 齿轮已应用到汽车、特殊流体泵等苛刻的工作条件 下。PPS 可以与其他聚合物相互结合,从而达到良好的力学和摩擦性能,齿轮的磨损和传动性能也可得到提升。将聚四氟乙烯(PTFE)加入到 PA66/PPS 共混物中,发现共混物的力学性能下降,耐磨性却有很大的提高。Kim 等研究发现,在 PPS 中加入乙烯丙烯酸丁酯(EBA)混合物,在齿轮接触表面 PPS 少的条件下,摩擦系数会随着 EBA 的含量增加而降低,磨损机制从黏附磨损模式转变为磨料磨损模式,从而提高齿轮的寿命。

沙特-SABIC Lexan PC、杜邦 Delrin聚甲醛(POM)、索尔维Ryton聚苯硫醚(PPS)、瑞士-EMS Grilon PA6/66、威格斯 VICTREX PEEK等原料供应商东莞市昊恩塑胶贸易有限公司提供从材料鉴定、模具设计、成型加工等系列帮助,亦可为客户量身定制各特殊性能的材料,帮助客户提高产品竟争力。服务热线:13798909890。